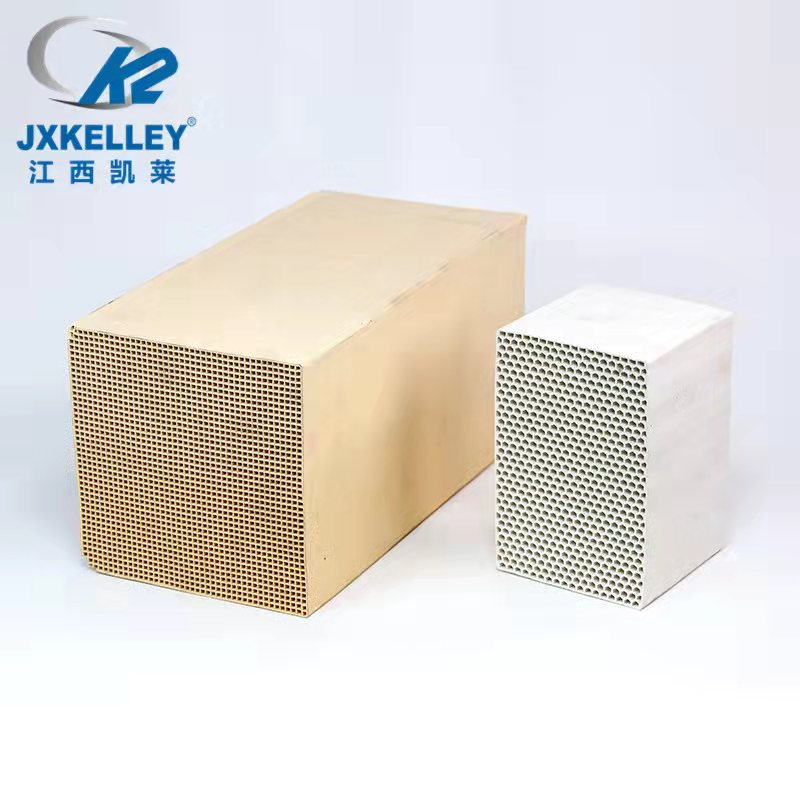

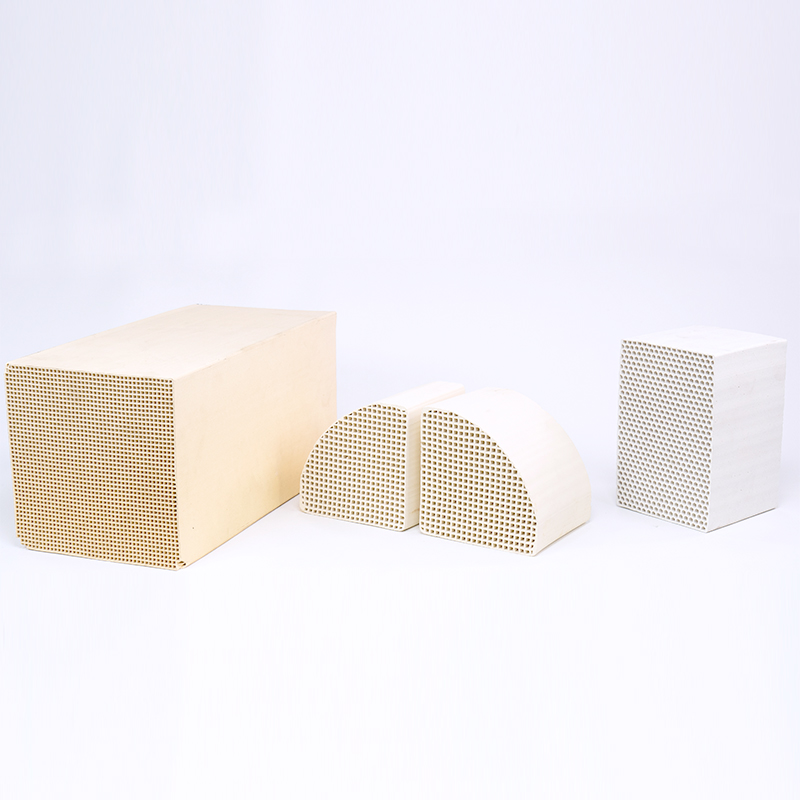

RTO – Cerámica de panal de abella de intercambio de calor

Funcións

1. Reducir a perda térmica dos gases de escape e mellorar a eficiencia do combustible para aforrar enerxía.

2. Mellorar a temperatura de combustión baseándose na teoría, mellorar a combustión atmosférica, satisfacer a alta temperatura dos equipos térmicos, ampliar o combustible de baixo valor calorífico, especialmente o rango de aplicación dos altos fornos, mellorar a eficiencia do combustible de baixo valor calorífico e reducir as emisións do gas de carbón de baixo valor calorífico.

3. Mellorar as condicións de intercambio de calor nos fogares, aumentar a produción dos equipos, mellorar a calidade dos produtos e reducir a reinversión en equipos.

4. Reducir a emisión de gases de escape dos equipos térmicos, aliviar a contaminación atmosférica e mellorar o medio ambiente.

Características

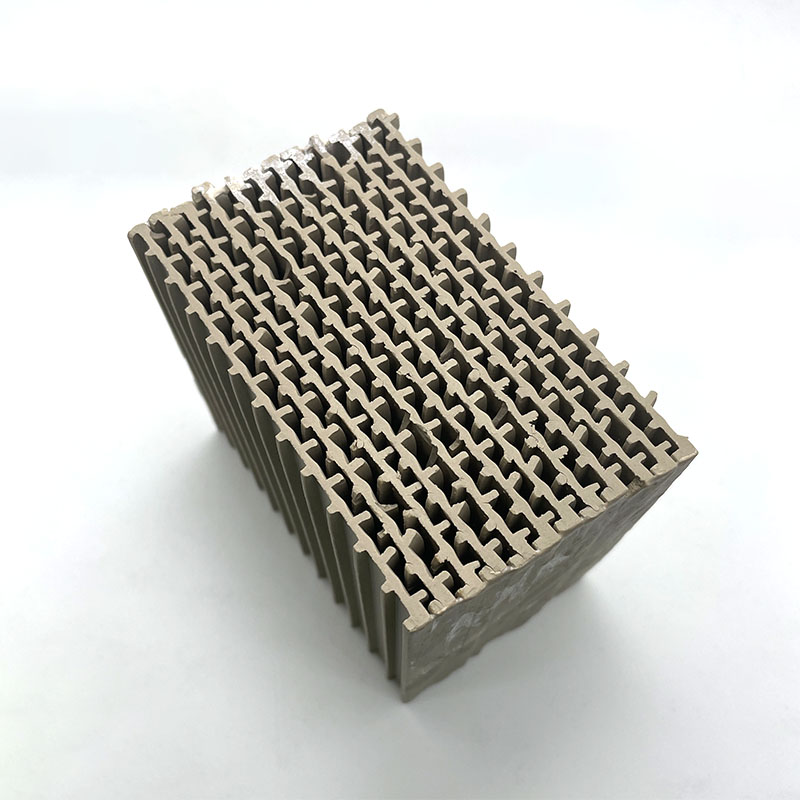

As características do rexenerador cerámico de tipo panal son as seguintes: baixa expansión térmica, alta capacidade calorífica específica, alta superficie específica, baixa caída de presión, baixa resistencia térmica, boa condutividade térmica, resistencia aos choques térmicos e moito máis. Así, nas industrias metalúrxica e química, úsase como HTAC, mentres combinamos a reciclaxe da calor das emisións, a combustión de alta eficiencia coa redución de NOx. Convértese nun verdadeiro aforro de enerxía e diminúe os NOx.

Materiais: alúmina, alúmina densa, cordierita, cordierita densa, mullita, mullita de corindón e outros

Aplicación

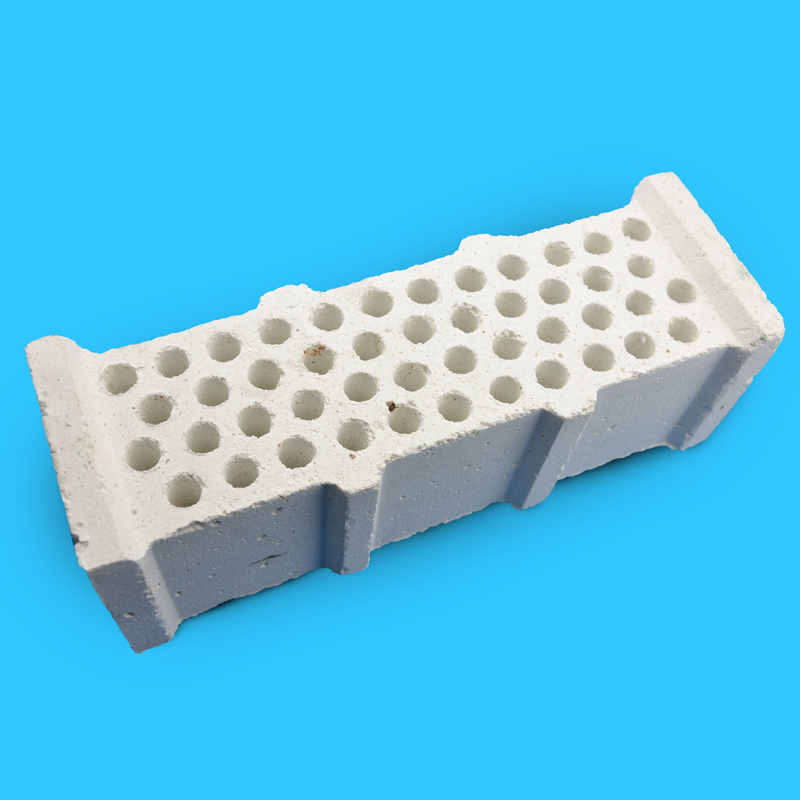

A cerámica de panal é o compoñente clave e central da tecnoloxía de combustión a alta temperatura de almacenamento de calor (tecnoloxía HTAC). Empregouse amplamente en varios fornos de quecemento de aceiro de empuxe, fornos de quecemento ambulante, fornos de tratamento térmico, fornos de forxa, fornos de fusión, fornos de torrado/artesa de cocción, fornos de remollo, queimadores de tubos radiantes e fornos de campá na industria da maquinaria metalúrxica. Forno, forno de aire quente de alto forno; varios fornos de cerámica e varios fornos de vidro na industria de materiais de construción; varios fornos de quecemento tubulares, fornos de craqueo e outros fornos industriais na industria petroquímica.

Especificacións

100x100x100, 100x150x150, 150x150x150, 150x150x300 mm e outros

Número de buratos: 25x25, 40x40, 43x43, 50x50, 60x60 e outros

Dimensión

| Dimensión (mm) | Células (N×N) | Densidade celular (CPSI) | Anchura da canle (mm) | Grosor da parede interior (mm) | Sección transversal libre (%) |

| 150×150×300 | 20×20 | 11 | 6,00 | 1,35 | 64 |

| 150×150×300 | 25×25 | 18 | 4,90 | 1,00 | 67 |

| 150×150×300 | 32×32 | 33 | 3,70 | 0,90 | 63 |

| 150×150×300 | 40×40 | 46 | 3,00 | 0,70 | 64 |

| 150×150×300 | 43×43 | 50 | 2,80 | 0,65 | 64 |

| 150×150×300 | 50×50 | 72 | 2,40 | 0,60 | 61 |

| 150×150×300 | 59×59 | 100 | 2.10 | 0,43 | 68 |

Composición química

| Elemento | Cordierita | Mullita | Porcelana de alúmina | Porcelana de alta alúmina | Corindón |

| Al2O3 | 33 | 65 | 54 | 67 | 72 |

| SiO2 | 58 | 30 | 39 | 23 | 22 |

| MgO | 7,5 | <1 | 3.3 | 1.7 | <1 |

| Outros | 1.5 | 14 | 3.7 | 8.3 | 5 |

Propiedades físicas

| Elemento | Cordierita (Poroso) | Mullita | Porcelana de alúmina | Porcelana de alta alúmina | Corindón | |

| Densidade (g/cm3) | 1.8 | 2.0 | 1.9 | 2.2 | 2.5 | |

| Absorción de auga (%) | 23 | 18 | 20 | 13 | 12 | |

| Coeficiente de expansión térmica (×10-6K-1) (20~800℃) | ≤3,0 | ≤6,0 | ≤6,3 | ≤6,0 | ≤8,0 | |

| Calor específico (J/kg.K) (20~1000℃) | 750-900 | 1100-1300 | 850-1100 | 1000-1300 | 1300-1400 | |

| Condutividade térmica (W/mk) (20~1000℃) | 1,3-1,5 | 1,5-2,3 | 1,0-2,0 | 1,5-2,3 | 5~10 | |

| Temperatura máxima de traballo (℃) | 1200 | 1400 | 1300 | 1400 | 1650 | |

| Resistencia ao esmagamento axial (MPa) | Seco | ≥11 | ≥20 | ≥11 | ≥22 | ≥25 |

| Inmersión | ≥2,5 | ≥2,5 | ≥2,5 | ≥2,5 | ≥2,5 | |